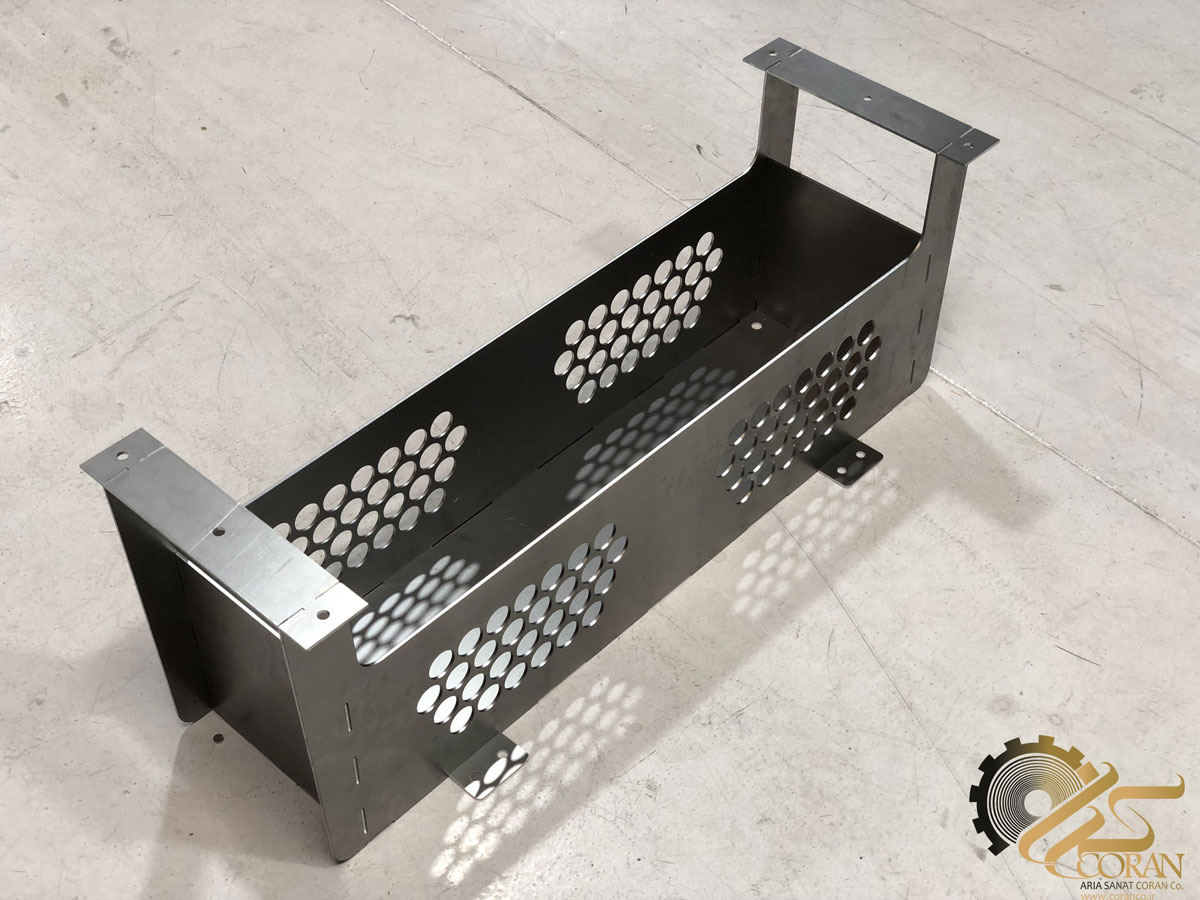

ورقکاری

ورق کاری به انگلیسی: (Sheet metal Working) به مجموعه عملیاتی اطلاق میشود که به منظور فرم دادن ورقها انجام میگیرد. امروزه عمده ی محصولات فلزی به صورت ورق فولادی تولید شده که هرکدام از انواع ورق فولادی , برای اهداف خاصی مورد استفاده قرار میگیرند.خاصیت بسیار مهمی که در ورق های فولادی وجود داراد این است که، میتوان آن ها را به اشکال مختلف برش داد و خم کرد. بسیاری از وسایلی که روزانه از آنها استفاده میکنیم و یا به نحوی در زندگی با آنها سرو کار داریم ،توسط فرایندهای ورقکاری از ورقهای فلزی ساخته شدهاند.

انواع ورق فلزی از لحاظ ضخامت

ضخامت ورقهای فلزی میتواند بسیار متفاوت باشد؛ به ورقهای خیلی نازک فویل گفته میشود. و به ورقهای با ضخامت بیش از ۶ میلیمتر، پلیت یا «فولاد ساختمانی» گفته میشود.

ورقها به صورت کویل یا صفحات تخت در بازار عرضه میشوند. فلزات مختلفی از قبیل آلومینیوم، برنج، مس، فولاد، قلع، نیکل و تیتانیوم به صورت ورق در بازار موجود هستند.

کاربرد ورق های فلزی

انقدر کاربرد این محصولات با ارزشمن انقدر زیاد است که میتوان گفت:از قوطیهای کوچک نوشابه گرفته ، ظروف آشپزخانه، بدنه اتومبیل، بدنه و بال هواپیما، میزهای پزشکی، سقف ساختمانها و بسیاری کاربردهای دیگر استفاده میشود.

انواع روش ورق کاری

در ساخت قطعات فلزی از ورق، از عملیاتهای مختلفی استفاده میشود. با این حال، از آنجایی که اکثر این عملیاتها توسط دستگاههای پرس و به کمک قالبهای مخصوص انجام میشود، به صورت عمومی به آنها پرسکاری گفته میشود.این عملیاتها بسیار متنوع میباشند که از جمله میتوان عملیاتهای برشکاری، خمکاری، کشش عمیق، فرایندهای اتصال و مونتاژ ورقها و … را نام برد.

انواع فرایندهای مورد استفاده در ورقکاری

خمکاری

یکی از روش های ورقکاری خم کاری است.خمکاری فرایند تغییرشکل پلاستیک (خمیری) فلزات حول یک محور خطی، بدون تغییر یا تغییر اندکی در مساحت سطح میباشد. میتوان همزمان چندین خم ایجاد کرد، اما برای اینکه بتوان آنها را به عنوان فرایند واقعی خم کاری طبقه بندی کرد، هر محور باید خطی و مستقل از بقیه باشد. معمولاً اگر چندین خم به صورت همزمان و تنها توسط یک قالب انجام شود به این فرایند شکل دهی یا فرمینگ میگویند. اگر محورهای تغییر شکل خطی یا مستقل از هم نباشند به فرایند کشش میگویند.

شماتیک یک خم ایجاد شده بر روی یک ورق سیاه و.. و تار یا خط خنثی خمش.

در یک خم ساده، قسمت خارجی ورق تحت کشش و قسمت داخلی خم تحت نیروهای فشاری قرار میگیرد. محلی از مقطع ورق که نه تحت تأثیر کشش و نه تحت تأثیر تراکم قرار میگیرد به عنوان محور خنثی خم شناخته میشود. از آنجایی که استحکام تسلیم مواد در حالت فشاری کمی بیشتر از استحکام تسلیم آن ماده در حالت کششی است، فلز قرار گرفته در سمت خارجی قطعه زودتر تسلیم میشود و محور خنثی کمی از مرکز ورق به سمت داخل منحرف میشود. محور خنثی معمولاً در فاصله یک-سوم تا یک-دوم از قسمت داخلی قرار میگیرد، که بستگی به شعاع خم و جنس ورق دارد. به دلیل این عدم تقارن و در نتیجه غالب بودن تنش کششی، معمولاً ورق در قسمت خم نازک میشود. در یک خم خطی، بیشترین نازک شدگی در مرکز ورق رخ میدهد و در نزدیکی لبههای آزاد کمتر است، چرا که حرکت به سمت داخل میتواند کمی این مشکل را جبران کند.

یکی دیگر از مشکلات ایجاد شده به دلیل ترکیب تنش کششی و تنش فشاری در قطعه، برگشت الاستیک قطعه پس از برداشتن نیروی ایجاد خم میباشد . ناحیه کشیده شده کمی متراکم شده و ناحیه تحت فشار کمی کشیده میشود که به این پدیده، برگشت فنری گفته میشود. برای تولید خمی با زاویه دقیق، ورق باید کمی بیشتر خم داده شود تا این برگشت فنری جبران شود. مقدار این زاویه اضافه خم باید برابر با مقدار برگشت فنری باشد. مقدار برگشت فنری میتواند با عواملی از قبیل ضخامت ورق یا جنس آن تغییر کند. بهطور معمول مقدار برگشت فنری برای فلزات نرم حدود ۰٫۵ درجه، برای فولادها ۱ درجه و برای فولاد زنگ نزن ۳ درجه است.

فر کردن لبه

از فرایند فر کردن لبه برای ایجاد یک لبه حلقوی تو خالی استفاده میشود. این فرایند برای از بین بردن لبههای تیز انجام میشود. این کار همچنین باعث افزایش ممان اینرسی قطعه در نزدیکی انتهای فر شده میشود. در فرایند فر کردن لبه، پلیسهها همیشه باید به سمت خارج قالب هدایت شوند. این کار باعث افزایش عمر قالب از طریق جلوگیری از خراش قالب میشود. طول کورس قالب باید به اندازه طول فر باشد.

تابگیری ورق

کشش عمیق

فرایند کشش در ورق کاری میتواند به دو فرایند کاملاً متفاوت اشاره داشته باشد. فرایند کشش مفتول، میله یا لوله از درون یک قالب جهت کاهش قطر آنها انجام میشود. اما هنگامی که ماده اولیه به شکل ورق باشد، کشش به خانواده ای از عملیاتها گفته میشود که حرکت پلاستیک بر روی محوری منحنی رخ میدهد و ورق تخت به یک قطعه سه بعدی عمیق تبدیل میشود. عمق قطعات تولیدی در این روش میتواند چندین برابر ضخامت ورق باشد. از عملیات کشش عمیق میتوان برای تولید محصولاتی از قبیل لیوانهای فلزی کوچک، ظروف آشپزخانه، سینکهای ظرفشویی، قطعات بزرگ بدنه خودرو یا هوافضا استفاده کرد.

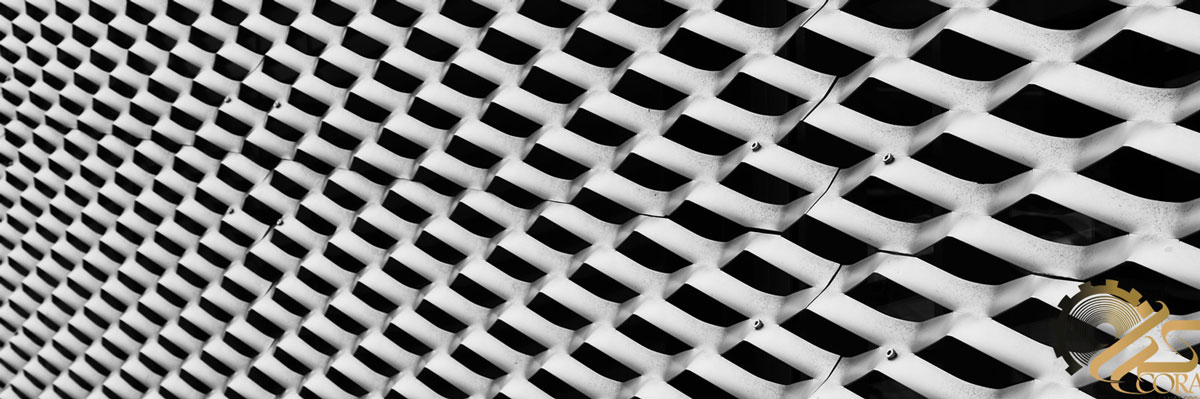

اکسپندینگ

فرایند بسط ورق یا اکسپندینگ ورق کاری معمولاً برای تولید توریها و فنسهای فلزی استفاده میشود. این کار با برش الگوهای خاصی و سپس کشیدن ورق برای تولید طرحهای خاصی (معمولا لوزی شکل) انجام میشود.

سجاف و درزبندی

فرایند لبه دار کردن یکی دیگر از روش های ورقکاری است. (سجاف) و درزبندی دو فرایند مشابه به هم است که در آن لبه ورق بر روی خودش برگردانده میشود. در فرایند لبه دار کردن، لبه ورق به تنهایی بر روی خودش برگردانده میشود در حالیکه در درزبندی لبه دو ورق مختلف در داخل هم برگردانده میشود.

درزبندی نوعی خم کاری است که توسط آن میتوان انتهای دو ورق فلزی را با ایجاد نوعی قفل مکانیکی به هم متصل کرد. دستگاههای درزبندی مختلفی در بازار موجود هستند. از دستگاههای دستی کوچک تا واحدهای اتوماتیک بزرگ که قادر به تولید صدها درز در دقیقه هستند. محصولات متداول تولید شده توسط این دستگاهها عبارتند از: قوطیها، سطلها، بشکههای کوچک، و سایر محفظههای مشابه.

دقیقاً با همان روشی که درزها ساخته میشوند، میتوان بر روی ورق، فلنج (لبه بلند شده) نیز تولید کرد. در اکثر موارد اما، فلنج سازی یک فرایند کشش محسوب میشود، چرا که این لبه معمولاً در امتداد یک خط منحنی تولید میشود.

هیدروفرمینگ

فرایند هیدروفرمینگ مشابه فرایند کشش عمیق است، چرا که در آن نیز قطعه با کشش ورق خام بر روی یک قالب ساخته میشود. نیروی مورد نیاز تغییر شکل ورق با اعمال مستقیم فشار هیدرواستاتیک فوقالعاده زیاد به قطعه کار ایجاد میشود.

شکل دهی تدریجی ورق

اتو کشی ورق

فرایند اتو کشی یا آیرونینگ، فرایندی در شکل دهی ورقهای فلزی (ورقکاری)است. این فرایند جهت نازک کردن یکنواخت ناحیه خاصی از ورق انجام میشود.

قطعات ساخته شده به روش کشش عمیق بهطور کلی ضخامت دیواره یکنواخت و دیوارههای عمودی ندارند. در کشش عمیق، فاصله بین پانچ و قالب بیشتر از ضخامت ماده است. دیوارههای حاصل با پیشرفت از شعاع پانچ به سمت شعاع قالب، دارای یک شیب خارجی است. وقتی ورق خام به سمت داخل کشیده میشود، محیط آن کاهش مییابد. این کاهش محیط را اغلب با افزایش ضخامت جبران میکنند. در نتیجه دیواره ظرف، در قسمت قاعده تمایل به نازکتر شدن دارد. در این ناحیه ورق به دور پانچ کشیده میشود و با حرکت از پایین به سمت بالا این ضخامت افزایش مییابد. در صورت نیاز به دیواره ای با ضخامت یکنواخت و غیر مخروطی، ممکن است به فرایند اتوکشی نیاز داشته باشیم. اتو کشی با عبور دادن قطعه استوانه ای کشیده شده، از بین یک پانچ و قالب که فاصله گپ آن کمتر از ضخامت قطعه است، دیوارههای قطعه را نازکتر میکند. دیوارهها به ضخامت یکنواختی کاهش یافته و کشیده تر میشوند، در حالی که ضخامت قاعده استوانه بدون تغییر باقی میماند. از این فرایند در تولید قوطیهای نوشابه آلومینیومی استفاده میشود.

برش لیزری

یکی دیگر از روش های ورقکاری برش لیزری است.امروزه با پیشرفت تکنولوژی برای برش دقیق ورقهای فلزی از رایانهها استفاده میشود. بسیاری از فرایندهای برشکاری توسط دستگاههای لیزری کنترل عددی (CNC) یا پانچهای چند ابزاره CNC انجام میشود.

لیزر CNC شامل یک مجموعه لنز متحرک است که یک پرتو نور لیزر را بر روی سطح فلز حمل میکند. اکسیژن، نیتروژن یا هوا از طریق همان نازلی که پرتوی لیزر از آن خارج میشود، تغذیه میشود. این فلز توسط پرتوی لیزر گرم شده و میسوزد و ورق فلزی را برش میدهد. کیفیت لبه ایجاد شده میتواند مانند آینه صاف باشد و دقتی تا حدود ۰٫۱ میلیمتر قابل حصول است. سرعت برش ورقهای نازکی به ضخامت ۱٫۲ میلیمتر میتواند تا ۲۵ متر بر دقیقه نیز برسد. اکثر سیستمهای برش لیزر از منبع لیزر CO2 با طول موج حدود ۱۰ میکرومتر استفاده میکنند. برخی از سیستمهای جدیدتر از لیزر مبتنی بر YAG با طول موج حدود ۱ میکرومتر استفاده میکنند.

کللام آخر

در این قسمت شما با ۸ مورد از انواع روش های ورق کاری آشنا شدید. در قسمت دوم سایر موارد ورق کاری را برای شما باز گو میکنیم.