استراتژیهای مشترک۲۰شرکت برتر فولادی جهان

استراتژیهای مشترک۲۰شرکت برتر فولادی جهان

جایگاه ایمیدرو تنها شرکت ایرانی در شرکتهای برتر جهان

دنیای معدن -نادر جعفریوسفی مدیرعامل و نایب رئیس هیاتمدیره شرکت گروه ملی صنعتی فولاد ایران :هنگامیکه آهن با کربن، فولاد بازیافتشده و مقدار کمی از عناصر دیگر ترکیب میشود، فولاد تولید میشود. فولاد آلیاژی از آهن و کربن است که حاوی کمتر از ۲درصد کربن و یک درصد منگنز و مقادیر کمی سیلیکون، فسفر، گوگرد و اکسیژن است. فولاد یک محصول واحد نیست، بیش از ۳۵۰۰ درجه مختلف فولاد با خواص فیزیکی، شیمیایی و محیطی متفاوت وجود دارد.فولاد مهمترین مصالح مهندسی و ساختمانی جهان است که در همه جنبههای زندگی ما استفاده میشود؛ در خودروها و محصولات ساختمانی، لوازم خانگی، کشتیهای باری، تجهیزات نظامی، صنایع نفت، گاز و پتروشیمی، پلها و چاقوی جراحی. خودروهای مدرن با فولادهای جدید ساخته شدهاند که قویتر، اما تا ۳۵درصد سبکتر از گذشته هستند.

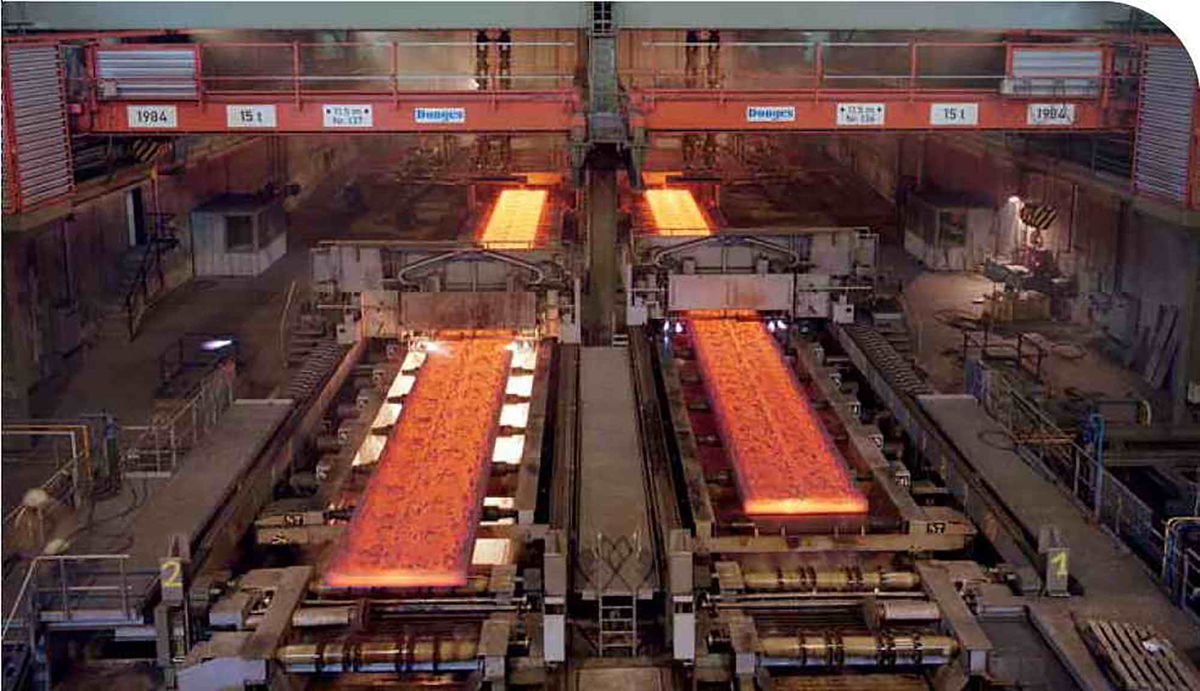

تقریبا ۷۵ درصد فولادهای مدرن در ۲۰ سال گذشته توسعه یافتهاند. اگر قرار بود برج ایفل امروز بازسازی شود مهندسان فقط به یکسوم فولادی که در ابتدا استفاده میشد، احتیاج داشتند.از دو روش برای ساخت فولاد استفاده میشود، روش اول کوره بلند اکسیژن پایه (BF-BOF) و روش دوم کوره الکتریکی که شامل قوس الکتریکی (EAF) و کوره القایی (IMF) است.تفاوت اصلی بین روشهای ساخت فولاد در نوع مواد اولیه آنهاست، در روش

BF-BOF عمدتا از سنگآهن، زغالسنگ و فولاد بازیافتی استفاده میشود، در حالی که در روش EAF و IMF با استفاده از فولاد بازیافتی و برق انجام میگیرد. بسته به پیکربندی کارخانه و در دسترس بودن فولاد بازیافت شده، سایر منابع آهن فلزی مانند آهن اسفنجی (DRI) یا فلز داغ نیز میتوانند در مسیر EAF استفاده شوند.در مجموع ۷/ ۷۰درصد فولاد با استفاده از روش BF-BOF تولید میشود. ابتدا سنگ معدن به آهن تبدیل میشود که به آن فلز داغ نیز گفته میشود. سپس آهن در BOF به فولاد تبدیل میشود. پس از ریختهگری و نورد، فولاد به صورت میلگرد، تیرآهن، کلاف، صفحه و سایر مقاطع تحویل میشود. مراحل فرآیند پاییندستی، مانند ریختهگری، گرمایش مجدد و نورد در روش EAF شبیه به مواردی است که در مسیر BF-BOF یافت میشود. حدود ۹/ ۲۸ درصد از فولاد از طریق مسیر EAF تولید میشود.جدا از این دو روش از یک روش دیگر نیز برای تولید فولاد استفاده میشود که به آن کوره منفذ باز (OHF) گفته میشود که حدود ۴/ ۰درصد از تولید جهانی فولاد را تشکیل میدهد. فرآیند OHF بسیار انرژیبر است و به دلیل معایب زیست محیطی و اقتصادی در حال افول است.

فولاد کاملا قابل بازیافت است، از دوام بالایی برخوردار است و در مقایسه با سایر مصالح، به مقدار نسبتا کمی انرژی برای تولید نیاز دارد. فولادهای سبک نوآورانه (مانند آنهایی که در خودروها استفاده میشود) به صرفهجویی در انرژی و منابع کمک میکند. صنعت فولاد تلاشهای بسیاری برای محدود کردن آلودگیهای زیست محیطی در دهههای گذشته انجام داده است. تولید یک تن فولاد امروزه تنها ۴۰درصد از انرژی مورد نیاز در سال ۱۹۶۰ را نیاز دارد. انتشار گرد و غبار حتی بیشتر کاهش یافته است.

امروزه تخمین زده میشود که صنعت فولاد جهانی حدود ۲ میلیارد تن سنگآهن، یکمیلیارد تن زغال سنگ متالورژی و ۵۷۵ میلیون تن ضایعات فولادی برای تولید حدود ۸/ ۱ میلیارد تن فولاد خام استفاده کرده است. فولاد بازیافتی که فولاد قراضه نیز نامیده میشود یکی از مهمترین مواد اولیه صنعت فولاد است. هر کارخانه فولاد همچنین یک کارخانه بازیافت است و در تمام تولیدات فولاد از ضایعات استفاده میشود، تا ۱۰۰درصد در کوره قوس الکتریکی (EAF) و تا ۳۰درصد در مسیر کوره بلند (BF) تمام ضایعات جمعآوری شده بازیافت میشوند و نرخ کلی بازیافت امروزه حدود ۸۵ درصد تخمین زده میشود. این سطح بالای بازیافت به این معنی است که فضای محدودی برای پیشرفت وجود دارد. ضایعات نقش اساسی در کاهش انتشار گازهای گلخانهای و مصرف منابع دارد. هر تن قراضه مورد استفاده برای تولید فولاد از انتشار ۵/ ۱ تن دیاکسیدکربن و مصرف ۴/ ۱ تن سنگ آهن، ۷۴۰ کیلوگرم زغال سنگ و ۱۲۰ کیلوگرم سنگ آهک جلوگیری میکند. توسعه آتی تولید فولاد مبتنی بر ضایعات به در دسترس بودن ضایعات درجه بالا بستگی دارد. در حالی که عرضه سنگ آهن میتواند با تقاضا منعطف شود، در دسترس بودن ضایعات جهانی تابعی از تقاضای فولاد و ایجاد ضایعات در پایان عمر محصولات حاوی فولاد است. ظرفیت جهانی فولادسازی از اوایل دهه ۲۰۰۰ یک مرحله رشد انفجاری را تجربه کرد که عمدتا با سرمایهگذاری در ظرفیت جدید در چین تقویت شد. با طول عمر متوسط محصولات فولادی ۴۰ سال، این فولاد در دهه آینده وارد بازار قراضه شده و باعث کاهش قابل توجه انتشار گازهای فولادی میشود. worldsteel فهرست کشورهای تولیدکننده فولاد را در انتشار سالانه World Steel in Figures که در اوایل ژوئن منتشر میشود به روز میکند. این لیست ممکن است در سالنامه آماری فولاد که در نوامبر/ دسامبر منتشر میشود، مورد تجدید نظر قرار گیرد.

انجمن جهانی فولاد World Steel Association )worldsteel)

انجمن جهانی فولاد World Steel Association)worldsteel) یکی از بزرگترین و پویاترین انجمنهای صنعت در جهان است که در هر کشور بزرگ تولیدکننده فولاد اعضای خود را دارد. انجمن جهانی فولاد یک سازمان غیرانتفاعی است که با هدف اطلاعرسانی به اعضا، دولتها و عموم مردم در مورد تحولات و آمارهای بینالمللی مربوط به صنعت فولاد ایجاد شده است. مقر آن در بروکسل بلژیک بوده و دومین دفتر آن در آوریل ۲۰۰۶ در پکن چین افتتاح شد. این انجمن نماینده تولیدکنندگان فولاد انجمنهای ملی و منطقهای صنعت فولاد و موسسات تحقیقاتی فولاد است. حدود ۸۵درصد از تولیدکنندگان فولاد جهانی عضو این انجمن هستند. این موسسه به عنوان موسسه بینالمللی آهن و فولاد در ۱۰ جولای ۱۹۶۷ تاسیس شد و در ۶ اکتبر ۲۰۰۸ نام خود را به انجمن جهانی فولاد تغییر داد.

برترین شرکتهای تولیدکننده فولاد۲۰۲۰

در این گزارش به ۲۰ شرکت بزرگ و برتر تولیدکننده فولاد در جهان پرداخته شده است که برگرفته از لیست رتبهبندی ۵۰ شرکت برتر تولیدکننده فولاد۲۰۲۰ انجمن جهانی فولاد World Steel Association (worldsteel) است. این لیست از نظر حجم تولید فولاد به میلیون تن و بدون در نظر گرفتن گردش مالی شرکتها در اوایل ماه ژوئن هر سال به روز میشود.

ترکیب ۲۰ شرکت برتر فولادی بر اساس کشورها

۱۲ شرکت از چین، دو شرکت از ژاپن، یک شرکت از لوکزامبورگ، دو شرکت از کره جنوبی، یک شرکت از هند، یک شرکت از ایران (ایمیدرو) و یک شرکت از آمریکا است.

جایگاه ایمیدرو تنها شرکت ایرانی در شرکتهای برتر جهان

در این میان شرکت ایمیدرو، تنها شرکت ایرانی که بر اساس بررسیهای انجمن جهانی فولاد World Steel Association در میان ۲۰ شرکت برتر جهان قرار دارد با تولیدی که حاصل از تناژ ترکیبی شرکتهای فولاد مبارکه، ذوب آهن اصفهان، فولاد خوزستان و شرکت ملی فولاد ایران است با تولید ۹۰/ ۱۸ میلیون تن فولاد هجدهمین تولید کننده فولاد جهان در سال ۲۰۲۰ بوده است.

۱۱ استراتژی مشترک

با بررسی دقیق کسب و کار ۲۰ شرکت برتر و موفق فولادی دنیا از زمان تاسیس آنها تا سال ۲۰۲۰ و بررسی رویکردها و استراتژیهای آنها، تقریبا اتخاذ ۱۱ استراتژی کلان مشترک در روند رشد و توسعه آنها به شرح زیر مشاهده شده است. شایان ذکر است اکثر این استراتژیها منتج به تشکیل ابرهلدینگهای فولادی شده است.

استراتژی مشارکت: یک یا دو شرکت در چرخه فولاد یک مجموعه جداگانه را تشکیل میدهند تا به هدفهای مشترک در حوزه چرخه فولاد دست یابند (با هدف تشکیل ابرهلدینگهای فولادی).

استراتژی ادغامها: از جمله استراتژیهای بسیار متداول شرکتهای فولادی، ادغام دو شرکت چرخه فولاد در یکدیگر است یا یک شرکت سهام شرکت دیگری را در چرخه فولاد میخرد. در این استراتژی یک شرکت بزرگ در چرخه فولاد سهام شرکت کوچکتر را خریداری میکند یا بالعکس (با هدف تشکیل ابرهلدینگهای فولادی).

استراتژی یکپارچگی عمومی به بالا: به دست آوردن مالکیت یا افزایش کنترل بر عرضهکنندگان مواد اولیه چرخه فولاد (با هدف تشکیل ابرهلدینگهای فولادی).

استراتژی یکپارچگی عمومی به پایین: به دست آوردن مالکیت یا افزایش کنترل بر تولیدکنندگان محصولات نهایی چرخه فولاد (با هدف تشکیل ابرهلدینگهای فولادی).

استراتژی یکپارچگی افقی: به دست آوردن مالکیت یا افزایش کنترل بر شرکتهای رقیب (در راستای تشکیل ابرهلدینگهای فولادی).

استراتژی توسعه بازار: عرضه محصولات فولادی تولیدی یا مرتبط با چرخه فولاد به مناطق جغرافیایی جدید (حضور در بازارهای منطقهای و بینالمللی).

استراتژی توسعه محصول: ارتقای محصولات فولادی کنونی یا عرضه نوع جدیدی از محصولات فولادی.

استراتژی رسوخ در بازار: بالابردن سهم شرکت در بازار صنعت فولاد برای محصولات کنونی از طریق تمرکز بر بازاریابی.

استراتژی تنوع همگون: افزودن محصولات جدید و مرتبط با چرخه صنعت فولاد.

استراتژی متمایزسازی محصولات و خدمات: براساس این استراتژی شرکت محصولات مرتبط با چرخه فولاد را به نحوی عرضه میکند که در این صنعت به عنوان محصول منحصر به فرد تلقی میشود.

استراتژی فروش یا واگذاری: فروش یک واحد مستقل یا بخشی از شرکت فولادی.

همانطور که ملاحظه شد اجرای اکثر ۱۱ استراتژی مشترک در ۲۰ شرکت موفق فولادی جهان، تشکیل ابرهلدینگهای قوی و بزرگ فولادی و مرتبط با چرخه فولاد را در برداشته است.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.